Laser Cutting & Surface Grinding Solusi Presisi

Laser cutting dan surface grinding telah menjadi andalan dalam dunia manufaktur modern. Teknologi ini bukan sekadar alat bantu, tapi elemen penting untuk menciptakan efisiensi tinggi dan hasil produk yang presisi. Dalam era produksi massal yang menuntut kecepatan dan ketepatan, penggunaan metode pemotongan presisi dan penghalusan permukaan memainkan peran sentral.

Laser cutting manufaktur memungkinkan pemotongan material dengan akurasi tinggi tanpa menyentuh langsung permukaan benda kerja. Sementara itu, surface grinding presisi digunakan untuk menciptakan permukaan yang sangat halus dan seragam, terutama pada komponen mesin yang harus memenuhi standar toleransi ketat. Keduanya merupakan fondasi dari teknologi manufaktur modern yang mengutamakan kualitas dan efisiensi.

Jika Anda ingin memahami bagaimana pabrik masa kini dapat menghasilkan ribuan produk dengan kualitas konsisten, teknologi inilah salah satu jawabannya.

Manfaat Teknologi Laser Cutting & Surface Grinding

Laser Cutting: Pemotongan Presisi Tanpa Sentuhan

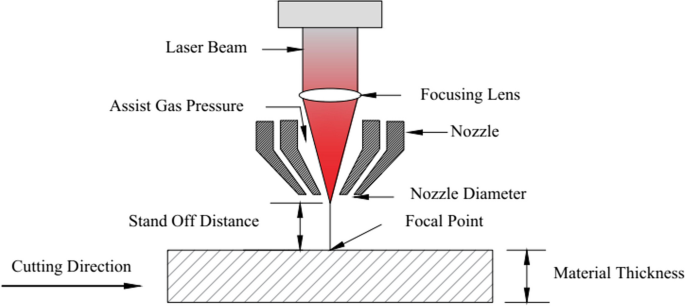

Laser cutting adalah metode pemotongan yang menggunakan sinar laser berkekuatan tinggi untuk memotong material dengan akurasi ekstrem. Teknologi ini bekerja dengan cara mengarahkan sinar laser melalui optik yang dikontrol sistem komputer (CNC), sehingga mampu memotong garis lurus hingga pola kompleks sekalipun. Material yang umum digunakan antara lain baja, aluminium, akrilik, kayu, dan bahan sintetis lainnya.

Keunggulan utama laser cutting terletak pada:

- Presisi tinggi: Tepi potongan yang dihasilkan halus dan minim deformasi.

- Minim limbah: Pemotongan yang efisien memaksimalkan penggunaan material.

- Kecepatan produksi: Proses pemotongan lebih cepat dibanding metode konvensional.

- Fleksibilitas desain: Cocok untuk produksi custom dalam skala kecil maupun besar.

Proses ini sangat cocok untuk industri otomotif, elektronik, permesinan, hingga pembuatan prototipe dalam R&D.

Surface Grinding: Finishing Halus yang Konsisten

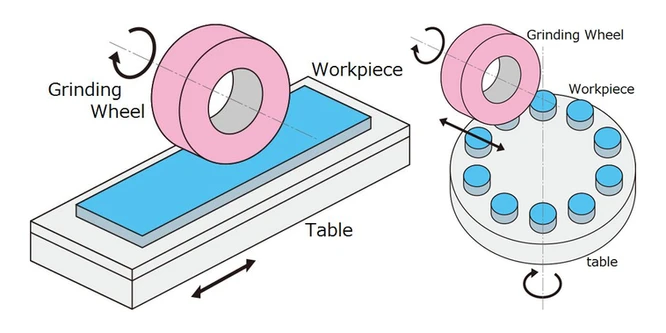

Surface grinding atau penghalusan permukaan adalah proses pemesinan abrasif yang digunakan untuk menghasilkan permukaan datar dan halus pada benda kerja. Mesin ini menggunakan roda gerinda berputar yang ditekan ke permukaan material dalam lintasan terkontrol. Proses ini penting untuk menciptakan komponen dengan tingkat kesikuan dan toleransi dimensi yang presisi.

Beberapa manfaat utama surface grinding:

- Konsistensi dimensi: Cocok untuk finishing pada cetakan, dies, dan bagian mesin presisi.

- Meningkatkan daya tahan komponen: Permukaan yang rata dan halus mengurangi keausan.

- Kualitas estetika: Komponen tampak lebih profesional dan siap digunakan di lini produksi lanjutan.

- Stabilitas material: Proses ini tidak menimbulkan panas berlebih sehingga struktur logam tetap stabil.

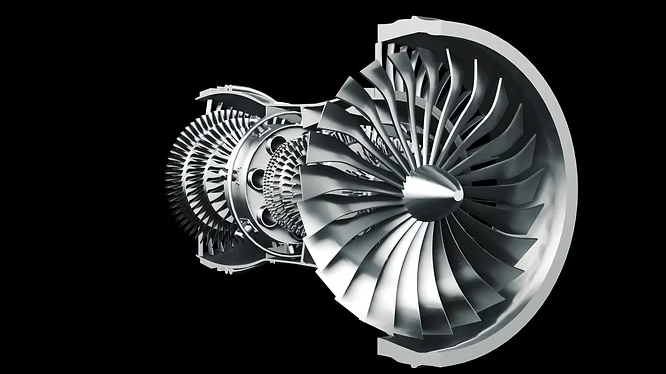

Teknologi ini umumnya digunakan dalam industri alat berat, cetakan logam, manufaktur otomotif, dan aerospace.

Integrasi dalam Sistem Produksi Modern

Menggabungkan laser cutting dan surface grinding dalam satu sistem produksi memungkinkan perusahaan mencapai efisiensi manufaktur modern. Kedua teknik ini saling melengkapi: pemotongan cepat dan presisi dari laser dilanjutkan dengan proses penghalusan untuk mencapai spesifikasi akhir. Dengan begitu, perusahaan dapat mempersingkat waktu produksi, mengurangi biaya rework, dan menghasilkan produk berkualitas tinggi.

Investasi pada mesin-mesin ini memang besar, tapi manfaat jangka panjangnya jauh lebih signifikan. Selain mempercepat throughput produksi, perusahaan juga mendapat nilai tambah dari peningkatan kualitas dan kepuasan pelanggan. Pada gilirannya, ini menjadi pendorong daya saing di pasar industri yang semakin kompetitif.

Teknologi Laser Cutting & Surface Grinding

1. Investasi Awal yang Tinggi

Salah satu tantangan utama adalah biaya pengadaan mesin dan instalasi sistem CNC. Mesin laser cutting dan surface grinding berkualitas tinggi bisa memakan investasi besar, terutama bagi perusahaan kecil dan menengah. Ditambah lagi, perlu pelatihan operator dan teknisi untuk mengoperasikan serta merawat peralatan tersebut secara optimal.

2. Kebutuhan Kalibrasi dan Perawatan Berkala

Mesin-mesin presisi seperti laser cutting dan surface grinding memerlukan kalibrasi rutin agar hasil tetap akurat. Jika tidak dilakukan secara konsisten, kualitas potongan bisa menurun atau bahkan merusak material. Hal ini menambah beban kerja tim maintenance dan membutuhkan manajemen pemeliharaan yang disiplin.

3. Keterbatasan Material

Meski laser cutting cukup fleksibel, tidak semua material bisa dipotong dengan hasil optimal, terutama bahan reflektif tinggi seperti tembaga. Surface grinding juga punya keterbatasan pada material sangat lunak atau tidak rata, yang bisa menyulitkan proses pengerjaan.

4. Risiko Keselamatan Kerja

Penggunaan teknologi tinggi juga menghadirkan risiko baru dalam hal keselamatan kerja. Sinar laser berintensitas tinggi atau serpihan dari roda gerinda dapat berbahaya jika tidak diikuti dengan protokol keamanan ketat dan penggunaan alat pelindung diri (APD) yang sesuai.

5. Integrasi Sistem Produksi

Perusahaan yang belum terbiasa dengan sistem produksi otomatis mungkin mengalami kesulitan dalam mengintegrasikan laser cutting dan surface grinding ke dalam lini produksinya. Diperlukan adaptasi dari sisi alur kerja, pengaturan stok bahan baku, hingga sinkronisasi dengan sistem produksi lainnya.

Meskipun terdapat tantangan, semua itu bisa diatasi dengan strategi implementasi bertahap dan dukungan dari vendor peralatan yang kompeten. Banyak perusahaan yang memulai dari satu mesin terlebih dahulu, kemudian mengembangkan sistemnya sesuai kebutuhan dan kapasitas produksi.

Artikel Unggulan : Memahami Data untuk Pengambilan Sebuah Keputusan

Menatap Masa Depan Manufaktur dengan Presisi

Laser cutting dan surface grinding bukan sekadar teknologi tambahan; keduanya telah menjadi fondasi penting dalam sistem produksi efisien di era manufaktur modern. Di tengah tuntutan pasar yang semakin tinggi terhadap kecepatan, akurasi, dan fleksibilitas, keberadaan mesin-mesin ini justru menjadi penentu keunggulan kompetitif.

Namun, seperti semua perubahan teknologi, kunci keberhasilannya bukan hanya pada alat, melainkan pada bagaimana alat itu digunakan dan diintegrasikan ke dalam sistem yang lebih besar. Di sinilah pentingnya sumber daya manusia yang terlatih, budaya kerja yang berorientasi pada kualitas, dan keberanian untuk terus berinovasi.

Laser cutting dan surface grinding memberikan gambaran bahwa presisi bukan lagi pilihan mahal, tapi sebuah kebutuhan mendesak. Maka pertanyaannya bukan lagi apakah perusahaan manufaktur akan mengadopsi teknologi ini, tetapi kapan dan bagaimana mereka siap bertransformasi.

Jika presisi adalah masa depan, maka sekarang adalah waktunya untuk mulai merancang ulang proses dan membangun pondasi manufaktur yang benar-benar siap bersaing secara global.

Terima kasih telah membaca. Kami di panaindustrial.com terus berkomitmen membagikan insight terkini seputar teknologi industri dan dinamika industri manufaktur yang berkembang pesat. Bersama, mari dorong kemajuan manufaktur Indonesia ke arah yang lebih inovatif dan berkelanjutan.