6 Tahapan Penting dalam Proses Die Manufacturing Hasil Presisi

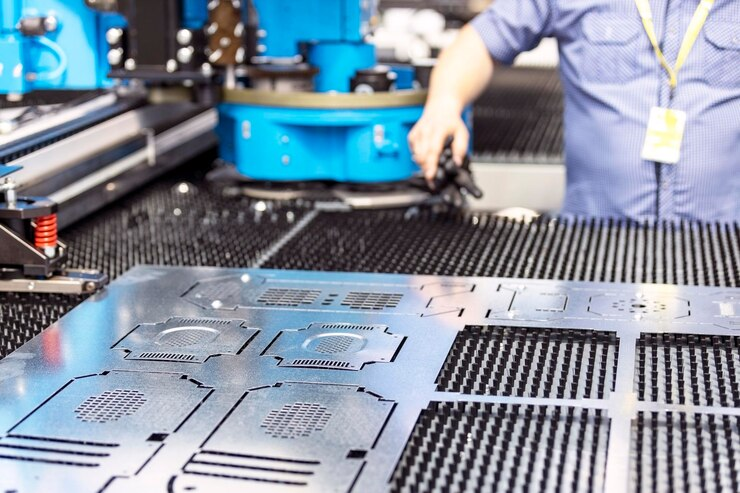

Proses die manufacturing adalah bagian krusial dalam dunia manufaktur presisi, terutama dalam industri otomotif, elektronik, dan kemasan. Cetakan (die) digunakan untuk membentuk material menjadi bentuk akhir melalui tekanan atau cetakan khusus, sehingga setiap tahapan harus dilakukan dengan teliti agar hasilnya sesuai standar tinggi.

Dalam dunia industri, tahapan pembuatan cetakan tidak sekadar soal memotong logam atau mencetak bentuk, melainkan melibatkan serangkaian proses teknis yang terstruktur dan terukur. Tiap langkah punya tantangan dan standar akurasi tersendiri. Bagi banyak pelaku industri, memahami proses ini adalah kunci menjaga kualitas produksi, mempercepat waktu siklus, serta meminimalkan cacat produk.

Teknik manufaktur presisi menjadi tulang punggung dari setiap proses die manufacturing. Kombinasi antara desain cermat, penggunaan material berkualitas, dan pemrosesan berbasis teknologi tinggi membuat cetakan tidak hanya kuat tetapi juga tahan lama. Maka dari itu, penting untuk mengenali enam tahapan utama dalam proses ini agar pelaku industri bisa lebih memahami pentingnya integritas dan efisiensi sejak tahap awal hingga akhir.

Enam Tahapan Penting dalam Proses Die Manufacturing

Proses die manufacturing tidak bisa dilakukan sembarangan. Dari awal hingga akhir, semua harus mengikuti jalur yang tepat agar cetakan yang dihasilkan mampu memenuhi spesifikasi industri. Berikut adalah enam tahapan penting dalam proses die manufacturing yang menjadi standar di banyak industri:

1. Desain Produk dan Perencanaan Die

Semua bermula dari desain produk akhir yang ingin dicetak. Tahap ini melibatkan kerja sama antara tim desain dan manufaktur untuk memastikan bahwa produk dapat diproduksi secara massal dengan efisien. Setelah desain produk siap, barulah dilakukan perencanaan die: menentukan jenis cetakan, jumlah komponen die, toleransi dimensi, serta perhitungan tekanan.

Pemanfaatan CAD (Computer-Aided Design) menjadi sangat penting dalam tahap ini, karena memungkinkan visualisasi cetakan dalam bentuk digital secara akurat dan realistis. Desain yang solid adalah fondasi dari keseluruhan proses.

2. Pemilihan Material Die

Tahap ini tak kalah penting karena material cetakan akan menentukan daya tahan dan performa cetakan itu sendiri. Dalam teknik manufaktur presisi, bahan seperti tool steel, karbida, atau paduan khusus digunakan agar tahan terhadap tekanan, gesekan, dan temperatur tinggi selama proses produksi.

Pemilihan material harus disesuaikan dengan jenis produk yang dicetak, volume produksi, serta jenis mesin press yang digunakan.

3. Pemesinan Kasar (Rough Machining)

Setelah desain dan material siap, proses fisik dimulai dengan pemesinan kasar. Di tahap ini, bentuk dasar dari cetakan dibentuk menggunakan mesin seperti CNC milling, drilling, atau turning. Proses ini fokus pada membentuk struktur utama die secara cepat tanpa mengejar akurasi tinggi.

Biasanya, tahap ini digunakan untuk menghilangkan sebagian besar material dan memberikan ruang bagi proses presisi berikutnya.

4. Pemesinan Presisi (Precision Machining)

Inilah bagian di mana teknik manufaktur presisi benar-benar berperan. Pemesinan presisi menggunakan alat seperti EDM (Electrical Discharge Machining), grinding, dan high-precision CNC untuk membentuk detail rumit, kontur cetakan, dan permukaan yang halus.

Toleransi dimensi yang sangat kecil diperhatikan di sini, karena satu kesalahan sekecil mikron pun bisa memengaruhi bentuk produk akhir.

5. Perakitan dan Pengujian Cetakan

Setelah seluruh komponen selesai dimachining, waktunya untuk merakit cetakan. Proses ini memastikan semua bagian pas dan berfungsi sesuai desain. Setelah perakitan, cetakan diuji dalam kondisi nyata—biasanya dengan trial press untuk memastikan material dapat tercetak sempurna dan tidak ada kerusakan struktur.

Uji coba ini juga membantu menemukan kesalahan desain yang mungkin tidak terlihat selama simulasi digital.

6. Finishing dan Perlakuan Panas

Tahap akhir dalam proses die manufacturing adalah finishing. Proses ini termasuk polishing, deburring, coating (seperti nitriding atau chrome plating), serta perlakuan panas untuk meningkatkan kekuatan dan daya tahan cetakan.

Finishing yang baik akan memastikan umur cetakan lebih panjang, tahan terhadap korosi, dan mampu mempertahankan bentuk akurat meski digunakan berulang kali.

Masing-masing tahapan dalam proses die manufacturing saling terhubung dan menentukan keberhasilan keseluruhan proyek. Ketika setiap langkah dijalankan dengan presisi dan berdasarkan prinsip efisiensi, hasilnya akan berupa cetakan berkualitas tinggi yang siap mendukung proses produksi massal.

Bacaan Rekomendasi : Data Teknik Industri dan Analisis Menuju Insight Keputusan

Kesalahan Umum dalam Proses Die Manufacturing

Walau proses die manufacturing sudah mengikuti jalur baku dan teknologi canggih, tetap saja ada potensi kesalahan yang sering terjadi. Berikut beberapa kesalahan umum yang perlu diwaspadai:

1. Desain Cetakan Tidak Realistis

Seringkali desain die dibuat terlalu kompleks atau tidak mempertimbangkan batasan teknis dari material dan mesin yang digunakan. Hal ini bisa menyebabkan hasil cetakan tidak sesuai harapan atau proses produksi terganggu karena cetakan cepat aus.

2. Salah Pilih Material

Material die yang tidak sesuai dengan tekanan atau karakteristik proses dapat mengakibatkan keausan cepat, retakan, bahkan kegagalan fungsi. Misalnya, menggunakan baja lunak untuk produksi massal dengan tekanan tinggi jelas bukan keputusan bijak.

3. Toleransi Dimensi yang Salah

Kesalahan dalam pengaturan toleransi bisa membuat cetakan tidak presisi dan menyebabkan produk cacat. Dalam dunia manufaktur presisi, toleransi adalah segalanya. Maka penting untuk selalu melakukan pengecekan ulang sebelum pemesinan.

4. Proses Pemesinan yang Tidak Stabil

Pemesinan tanpa pengaturan kecepatan, kedalaman potong, atau jenis pahat yang sesuai bisa menimbulkan hasil akhir yang kasar dan merusak struktur cetakan. Ini bisa memengaruhi performa cetakan dalam jangka panjang.

5. Kurangnya Uji Coba

Beberapa manufaktur melewatkan tahapan uji coba cetakan sebelum digunakan dalam produksi massal. Padahal, pengujian adalah cara terbaik untuk mendeteksi potensi cacat atau ketidaksesuaian pada tahap awal sebelum kerugian membesar.

Memahami kesalahan-kesalahan ini, perusahaan dapat mengambil tindakan preventif agar proses die manufacturing berjalan lancar dan menghasilkan cetakan berkualitas tinggi.

Proses die manufacturing adalah salah satu pilar penting dalam industri manufaktur modern. Dari tahap desain hingga pengujian akhir, setiap langkah memiliki peran strategis dalam menjamin keberhasilan produksi massal dengan presisi tinggi. Dalam era persaingan global, perusahaan tidak hanya dituntut untuk cepat, tetapi juga akurat dan efisien dalam menghasilkan komponen berkualitas.

Meningkatkan kualitas proses die manufacturing berarti juga meningkatkan daya saing industri secara keseluruhan. Di balik setiap cetakan logam, ada filosofi kerja sistematis dan perencanaan matang yang menyatu dalam satu sistem produksi. Bahkan satu kesalahan kecil dalam proses ini bisa berdampak besar pada kualitas produk akhir dan kepuasan pelanggan.

Penting bagi pelaku industri untuk tidak hanya fokus pada teknologi dan alat, tetapi juga pada pola pikir perbaikan berkelanjutan. Seperti kata Taiichi Ohno, arsitek Toyota Production System, “Progress cannot be generated when we are satisfied with existing situations.” Maka, proses die manufacturing harus selalu dievaluasi, diperbaiki, dan disempurnakan.

Dengan memahami keenam tahapan penting tadi dan menghindari kesalahan umum, kita tidak hanya mencetak logam, tetapi juga mencetak kualitas, efisiensi, dan daya saing jangka panjang.

Terima kasih telah membaca. Kami di panaindustrial.com terus berkomitmen membagikan insight terkini seputar teknologi industri dan dinamika industri manufaktur yang berkembang pesat. Bersama, mari dorong kemajuan manufaktur Indonesia ke arah yang lebih inovatif dan berkelanjutan.