Wire Cut EDM Solusi Presisi Tinggi untuk Industri Manufaktur

Dalam dunia industri modern, presisi menjadi kunci utama keberhasilan proses manufaktur. Salah satu teknologi yang makin menonjol karena kemampuannya menciptakan hasil potong super akurat adalah wire cut EDM. Teknologi ini tidak hanya mengubah cara industri mengolah logam, tapi juga membuka jalan bagi peningkatan efisiensi dan kualitas produksi.

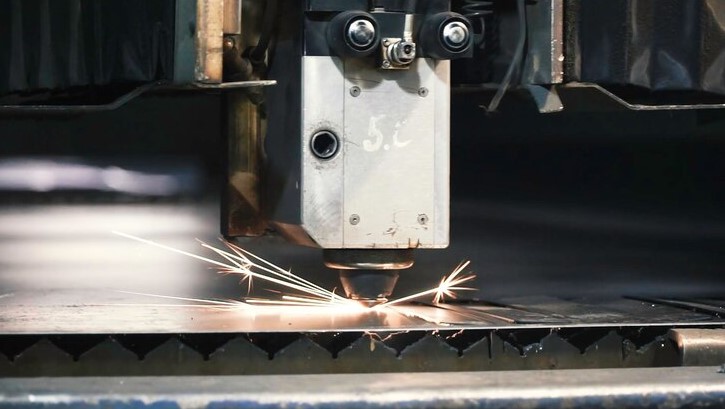

Wire cut EDM bekerja dengan cara unik: menggunakan kawat tipis yang dialiri arus listrik untuk memotong logam tanpa kontak langsung. Teknik ini memungkinkan pemotongan bagian-bagian kecil dan rumit dari material keras yang sulit dikerjakan dengan metode konvensional. Maka dari itu, metode ini sangat ideal digunakan untuk industri yang membutuhkan tingkat presisi manufaktur tinggi, seperti otomotif, medis, dan cetakan logam.

Dalam artikel ini, kita akan mengupas bagaimana teknologi pemotongan logam yang satu ini mampu memberikan solusi presisi, efisiensi, serta kualitas hasil kerja yang konsisten. Siap masuk lebih dalam ke proses dan keunggulannya?

Pemahaman Dasar Tentang Wire Cut EDM

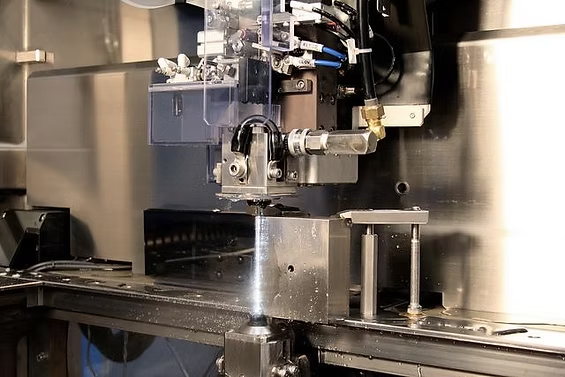

Wire Cut EDM (Electrical Discharge Machining) adalah proses pemesinan non-konvensional yang menggunakan kawat tipis sebagai elektroda untuk memotong material konduktif. Tidak seperti proses pemotongan tradisional yang mengandalkan gaya fisik, wire cut EDM memanfaatkan percikan listrik (discharge) yang terjadi antara kawat dan benda kerja untuk mengikis material secara presisi. Karena tidak ada tekanan mekanis selama proses berlangsung, risiko deformasi pada benda kerja sangat minim.

Proses ini berlangsung dalam cairan dielektrik, biasanya air deionisasi, yang membantu menghantarkan listrik dan sekaligus mendinginkan area kerja. Material yang umum diproses dengan teknologi ini meliputi baja keras, tungsten carbide, titanium, dan logam-logam tahan panas lainnya.

Kelebihan Wire Cut EDM dalam Meningkatkan Presisi Manufaktur

- Presisi Ekstrem

Salah satu keunggulan utama dari wire cut EDM adalah tingkat akurasinya yang sangat tinggi—hingga toleransi mikron. Ini menjadikannya pilihan utama dalam pembuatan komponen kompleks seperti cetakan (dies), elektroda EDM, dan bagian presisi tinggi di industri otomotif atau medis. - Kemampuan Memotong Material Keras dan Kompleks

Dibandingkan teknik pemotongan konvensional, wire cut EDM sanggup memotong material yang sangat keras tanpa mengorbankan kualitas hasil. Hal ini sangat penting untuk produksi peralatan industri dan tooling. - Minim Distorsi Termal

Karena wire cut EDM tidak menghasilkan gaya potong secara langsung, efek termal yang ditimbulkan sangat kecil. Dengan kata lain, bentuk dan dimensi benda kerja tetap stabil meskipun melalui proses pemotongan intensif. - Detail Rumit dan Geometri Sulit

Dengan diameter kawat sangat kecil (sekitar 0.1 mm hingga 0.3 mm), mesin ini dapat menghasilkan bentuk yang rumit, sudut tajam, dan lubang-lubang mikro. Hal ini sulit dicapai dengan teknik milling atau turning biasa. - Efisiensi Operasional

Wire cut EDM memungkinkan proses kerja yang otomatis dan minim intervensi operator. Sistem CNC yang terintegrasi memungkinkan pemrograman geometri kompleks dan pengulangan yang konsisten untuk batch produksi. - Minim Limbah dan Kerusakan Alat

Karena tidak terjadi kontak langsung, keausan alat kerja hampir tidak terjadi, sehingga biaya maintenance dan penggantian alat lebih rendah. Limbah pun lebih terkontrol dan tidak menimbulkan serpihan tajam. - Aplikasi Luas di Industri

Teknologi ini digunakan dalam pembuatan cetakan injeksi plastik, komponen mesin presisi, stamping dies, alat-alat kedokteran, serta berbagai komponen aerospace. Bahkan dalam industri jam tangan, wire cut EDM digunakan untuk membuat komponen gear mikroskopis yang sangat halus.

Tantangan yang Perlu Diperhatikan

Meskipun memiliki banyak keunggulan, wire cut EDM juga punya tantangan. Prosesnya lebih lambat dibanding pemesinan konvensional, terutama pada material tebal. Selain itu, hanya material konduktif yang bisa diproses—membatasi fleksibilitas penggunaannya. Namun, dengan kebutuhan akan presisi yang makin tinggi, teknologi ini tetap menjadi solusi ideal.

Wire cut EDM telah menjadi bagian tak terpisahkan dalam ekosistem manufaktur presisi. Ingin tahu bagaimana penggunaannya dalam skala industri nyata dan hasil transformasinya?

Aplikasi Nyata Wire Cut EDM

Studi Kasus: Industri Otomotif

Dalam industri otomotif, wire cut EDM banyak digunakan untuk membuat komponen cetakan (dies) presisi tinggi yang diperlukan dalam proses stamping bodi mobil. Sebagai contoh, pabrik otomotif besar di Indonesia memanfaatkan wire cut EDM untuk memproduksi mould komponen pintu dan panel body yang memerlukan ketepatan ukuran hingga mikrometer. Hasilnya adalah peningkatan akurasi, kualitas permukaan yang lebih baik, dan waktu produksi yang lebih singkat dibandingkan metode konvensional.

Studi Kasus: Alat Medis Presisi Tinggi

Di sektor alat kesehatan, wire cut EDM menjadi tulang punggung dalam produksi peralatan seperti pisau bedah mikro, komponen bedah ortopedi, hingga bagian logam pada alat bantu dengar. Kebutuhan akan presisi dan kebersihan ekstrem membuat wire cut EDM menjadi solusi utama, apalagi karena prosesnya minim panas dan tidak menimbulkan deformasi.

Aplikasi di Industri Mould & Dies

Perusahaan produsen mould dan dies untuk cetakan plastik dan logam hampir tidak bisa lepas dari wire cut EDM. Berkat kemampuan membentuk lekukan tajam dan geometri rumit, banyak industri yang menggantungkan akurasi cetakan pada proses ini. Misalnya, produsen elektronik menggunakan EDM untuk membuat cetakan casing HP, tombol plastik, dan bagian mikro mekanik lainnya.

Peran Wire Cut EDM dalam Prototyping dan R&D

Wire cut EDM juga digunakan dalam pembuatan prototipe komponen untuk uji coba. Misalnya, dalam proses riset pengembangan produk di sektor dirgantara, EDM dipakai untuk mencetak komponen eksperimen dengan presisi tinggi yang tidak mungkin dilakukan dengan teknologi lain.

Relevansi dengan Masa Depan Manufaktur

Dalam era smart manufacturing dan permintaan terhadap kustomisasi tinggi, wire cut EDM menawarkan solusi untuk produksi dalam jumlah kecil dengan tingkat akurasi maksimal. Bahkan, kombinasi EDM dengan teknologi otomatisasi dan software CAD/CAM canggih telah mendorong efisiensi produksi lebih jauh.

Dengan terus berkembangnya kebutuhan akan toleransi ketat dan geometri yang kompleks, wire cut EDM akan tetap menjadi teknologi penting dalam dunia manufaktur presisi.

Apakah Wire Cut EDM Jawaban Akhir untuk Presisi?

Wire Cut EDM jelas memberikan solusi cerdas untuk kebutuhan presisi tinggi dalam berbagai sektor industri. Namun, pertanyaan besarnya adalah: apakah teknologi ini cukup untuk menjawab tantangan manufaktur masa depan?

Jika kita melihat tren industri 4.0 dan 5.0, kombinasi antara efisiensi, fleksibilitas, dan keberlanjutan menjadi tiga pilar penting. EDM memenuhi sebagian besar tuntutan ini—terutama dalam hal ketepatan dan automasi. Namun, tantangan tetap ada: kecepatan produksi yang relatif lambat, kebutuhan operator berkeahlian tinggi, serta biaya operasional yang bisa jadi lebih mahal dibanding metode lain jika diterapkan pada skala besar.

Di sinilah pentingnya memahami bahwa teknologi, sehebat apapun, bukan satu-satunya jawaban. Kesuksesan manufaktur modern justru lahir dari kemampuan mengintegrasikan berbagai teknologi sesuai kebutuhan, bukan terpaku pada satu metode saja.

Sebagaimana kata pepatah industri: “The best machine is not the most sophisticated one, but the one that fits your process perfectly.”

Wire Cut EDM membuka banyak pintu, tapi keputusan akhirnya tetap berada pada tangan para insinyur, manajer produksi, dan inovator—mereka yang berani menggabungkan presisi dengan strategi yang lebih besar.

Terima kasih telah membaca. Kami di panaindustrial.com terus berkomitmen membagikan insight terkini seputar teknologi industri dan dinamika industri manufaktur yang berkembang pesat. Bersama, mari dorong kemajuan manufaktur Indonesia ke arah yang lebih inovatif dan berkelanjutan.